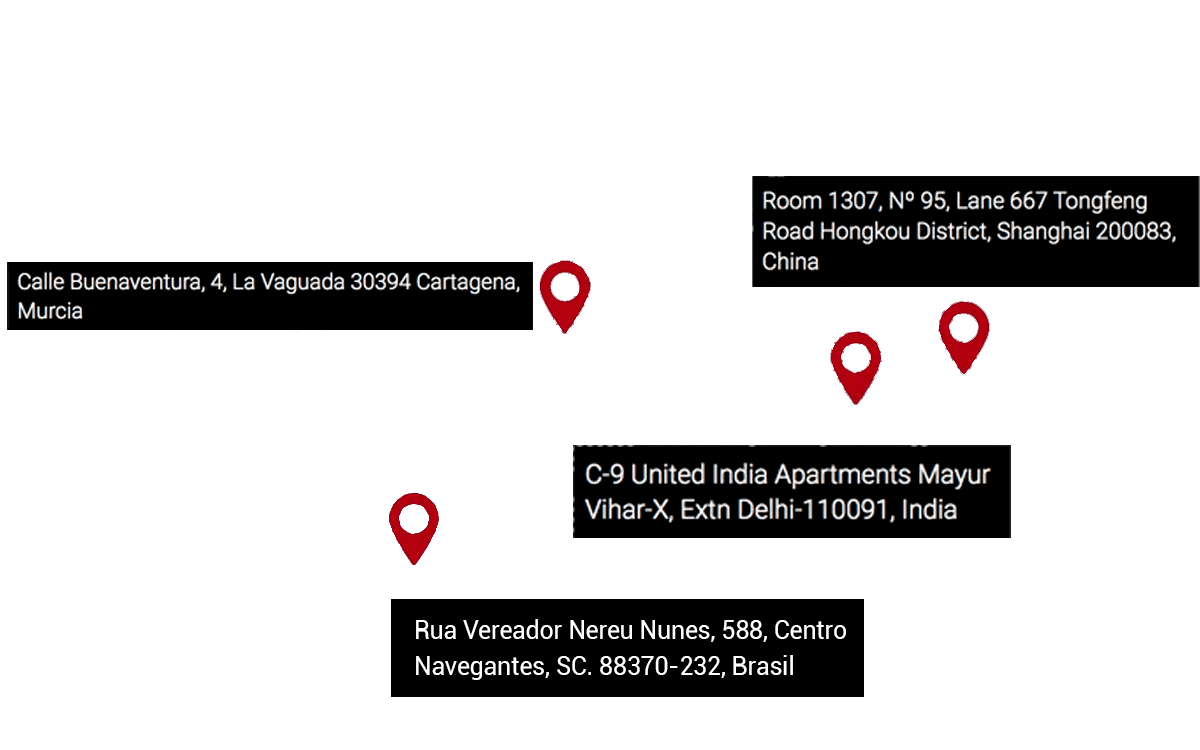

¿Qué cantidad de componentes importados de China necesitaremos este año? ¿Cuántos productos terminados hay que importar de la India para no quedarnos cortos de stock ni pasarnos? ¿Cada cuánto tiempo tenemos que importar mercancías? Todas estas preguntas son habituales entre los empresarios que se inician en la fabricación e importación de componentes y artículos. Una mala decisión incrementará los costes, desabastecerá las líneas de producción y el mercado y dañará la imagen de marca. Y, sin embargo, el cálculo es sencillo.

Las existencias que una empresa tiene depositadas en sus almacenes pueden ser de diferentes tipos, en función de su actividad económica. Todas ellas deben ser controladas de forma periódica para planificar los pedidos con la suficiente antelación. El stock puede consistir en:

- Materias primas que formarán parte de los productos fabricados.

- Productos semielaborados por la empresa que requieren de otra transformación para su venta.

- Productos acabados, que son fabricados por la propia empresa y destinados al consumo final.

- Existencias de materiales comprados por la empresa y destinados a la venta sin transformación.

- Otros aprovisionamientos, como los recambios, embalajes o envases.

- Subproductos, como residuos que pueden ser utilizados o materiales recuperables.

Las empresas importadoras deben prever el abastecimiento con suficiente antelación para evitar pérdidas económicas, paros en la producción y daños en la imagen de marca. Calcular el stock necesario y conocer en qué momento hay que hacer un pedido es fácil utilizando el modelo de Wilson.

Una correcta gestión de inventarios implica disponer de recursos almacenados para impedir que se paralice la producción, atender pedidos de clientes, obtener descuentos por volumen de compra, evitar imprevistos como el incumplimiento de plazos de entrega o un incremento inesperado de la demanda y cubrir los picos de ventas puntuales por temporalidad. Ciertos sectores, como el textil, están más expuestos a los picos de demanda de ciertos productos, como ropa de abrigo, bañadores, uniformes de colegio, gafas de sol y otras mercancías que se venden solo en determinadas épocas del año.

Cuando la mercancía se importa desde Asia es imprescindible ser muy meticulosos con la gestión del stock, sobre todo teniendo en cuenta los tiempos necesarios para la fabricación y las grandes distancias que ha de recorrer el pedido desde el puerto de partida hasta los almacenes del importador. No calcular bien puede acarrear importantes costes para la empresa a nivel económico y de reputación.

Al final, todo se reduce a un cálculo de costes que deben coincidir con las condiciones óptimas de importación —cantidad mínima de productos para la operación y plazos de servicio—, con la estacionalidad del suministro y con la capacidad física de almacenamiento de stock. Para calcular el coste de gestión de las existencias hay que tener en cuenta tres aspectos:

- El coste administrativo de gestionar y realizar los pedidos a los proveedores.

- El coste de adquisición o precio del producto.

- El coste de mantenimiento de inventarios, que incluye sistemas de gestión, equipos de manipulación, seguros, personal logístico, espacio físico, obsolescencia, intereses por la financiación para mantener las existencias y ruptura del stock, en caso de que la empresa se quede sin existencias para atender pedidos o para la producción.

Para llegar al punto de aprovisionamiento óptimo con el mínimo coste se debe conocer con precisión qué pedidos hay que realizar para mantener un stock adecuado y en qué momento. Una correcta planificación debe considerar tres indicadores:

- Stock máximo, que es la cantidad máxima de existencias que se puede almacenar.

- Stock mínimo o de seguridad, que es la cantidad mínima de existencias que se debe mantener para prevenir la ruptura de existencias.

- Punto de pedido, que es el momento en el que el nivel de existencias requiere realizar el pedido para aprovisionarse a tiempo. En este sentido es necesario tener en cuenta el tiempo que el proveedor tarda en servir.

El modelo de Wilson para la gestión óptima del stock

Conociendo el stock máximo y el stock de seguridad se puede calcular el punto de pedido y el volumen de mercancía que hay que importar. El modelo de Wilson es una fórmula matemática comúnmente utilizada por las empresas que desean determinar con precisión el volumen de pedido que se debe realizar y en qué momento.

La ecuación de Wilson, pensada para evaluar los costes, puede invertirse para calcular el volumen del pedido. La operación matemática consiste en calcular la raíz cuadrada del resultado de dividir el doble del consumo estimado multiplicado por los costes de importación entre el porcentaje que supone coste de almacenamiento sobre la inversión multiplicado por el precio de cada unidad importada.

Por ejemplo, si una empresa necesita cada año 4.000 paraguas que tienen un coste unitario de 2,5 €, con un coste de importación de 300 € y un coste de almacenamiento del 10% de la inversión, el cálculo indica que cada pedido debe ser de 3.099 paraguas. De este modo los costes de la operación son óptimos y no se produce desabastecimiento.

Para registrar las existencias se utiliza una ficha de control en la que se anotan todos los productos que se tienen en existencias, su valoración y las entradas y salidas ordenadas cronológicamente. Siguiendo el ejemplo de los paraguas, cuya salida depende de la estación del año, la ficha de control debería indicar una alerta al alcanzarse un stock mínimo de 500 paraguas. En ese momento debería iniciarse el proceso de importación de una nueva partida por 3.099 unidades.

Si quiere que sus almacenes dispongan en todo momento de la cantidad necesaria de producto para la venta o fabricación, gestione su stock utilizando un cálculo que le permita prever incidencias en los pedidos, demoras en el transporte y picos de demanda.